- Главная

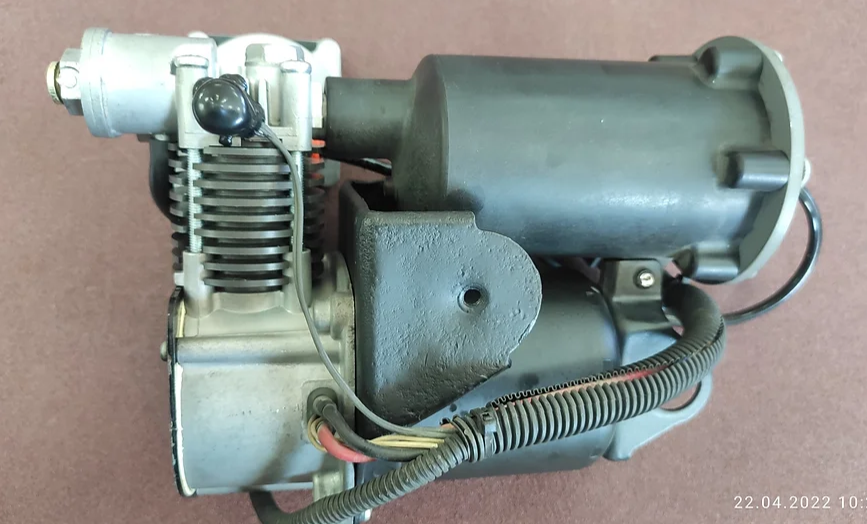

- Самостоятельный ремонт компрессора Хитачи

Самостоятельный ремонт компрессора Хитачи

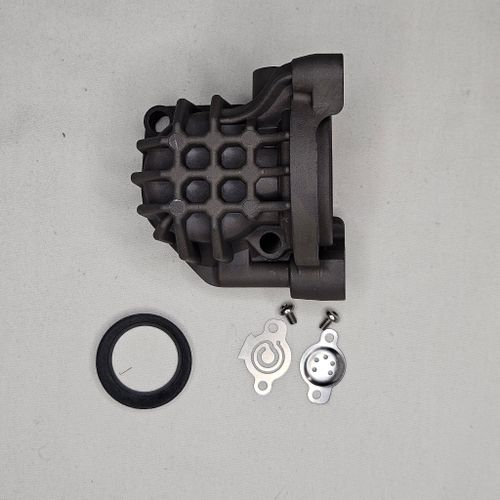

Нам понадобится такой ремкомплект

Разбираем компрессор. Снимаем также шатун. Очищаем компрессор от грязи и соли. Самое лучшее это очистка пескоструйным аппаратом.

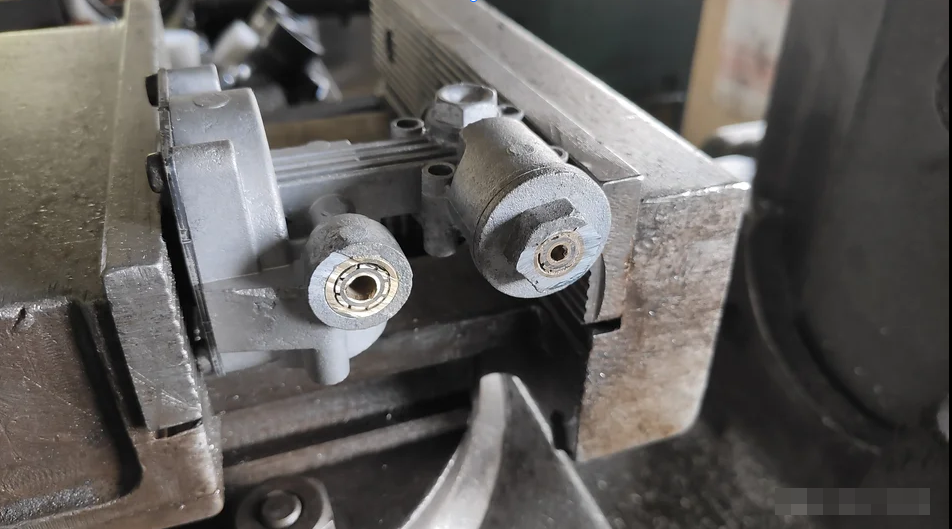

Срезаем родные цанги болгаркой

Сверлами на 8 и 10мм высверливаем трубки.

Вычищаем отверстия от остатков цанг, резинок, грязи, соли.

В данном случае головки саморезов отламываются.

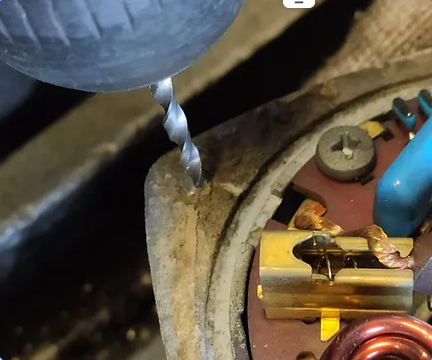

Керним в центре самореза, предварительно выровняв слом болгаркой или на наждаке. Берем сверло 3мм из комплекта, оно твердосплавное и очень хорошо справляется с высверливанием. Главное делать очень аккуратно, что бы его не сломать.

|

|

Далее берем сверло 4мм и рассверливаем эти отверстия. Этим же сверлом заглубляем отверстия ножек крепления цилиндра на 3-4 мм. И режем во всех отверстиях крепления мотора и крышки предохранительного клапана резьбу м5. Отверстия, где были саморезы под крестовую отвертку не трогаем.

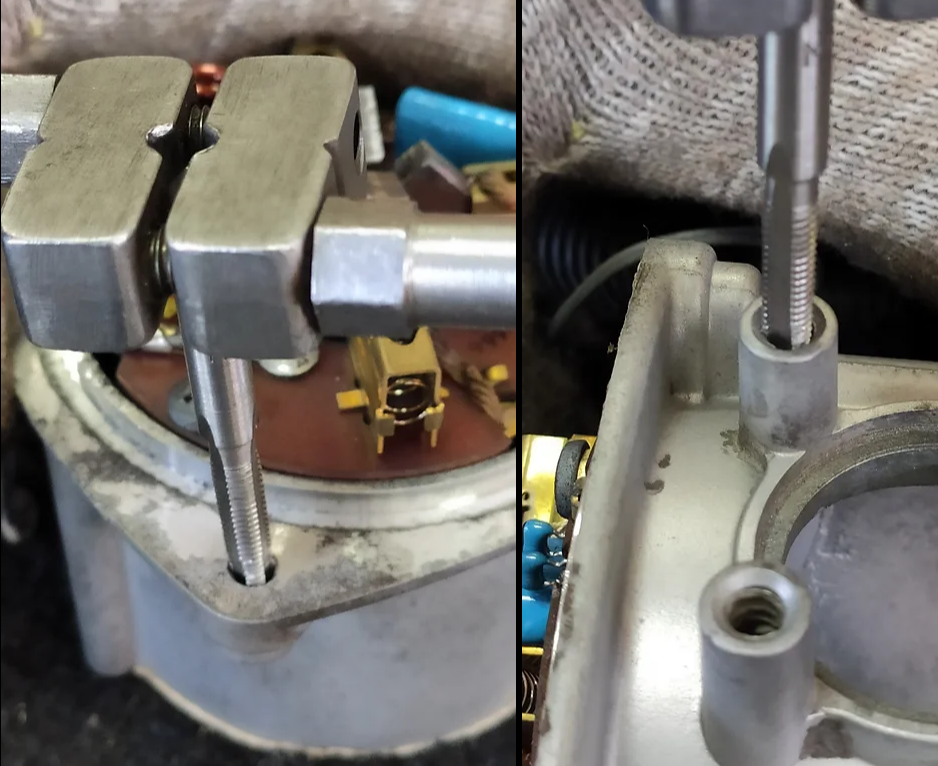

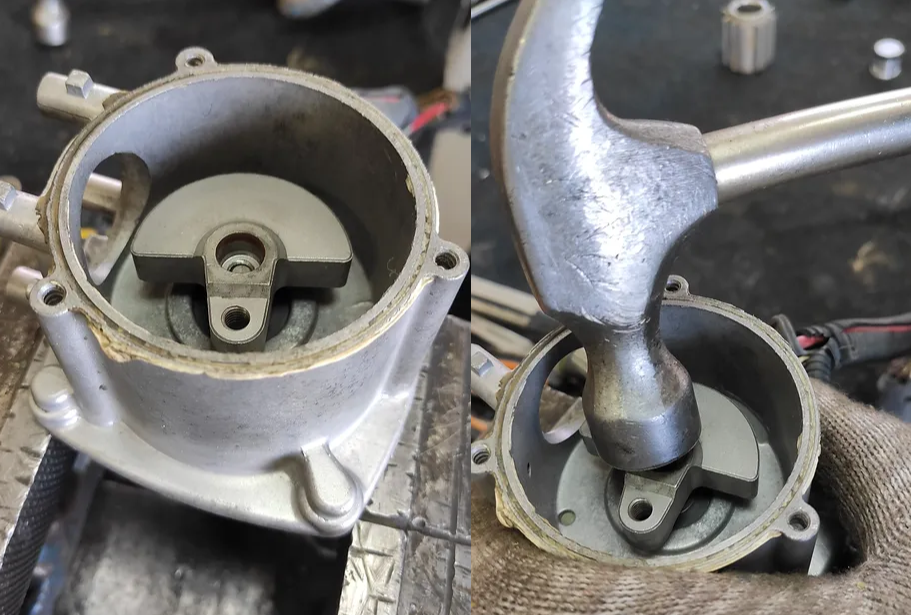

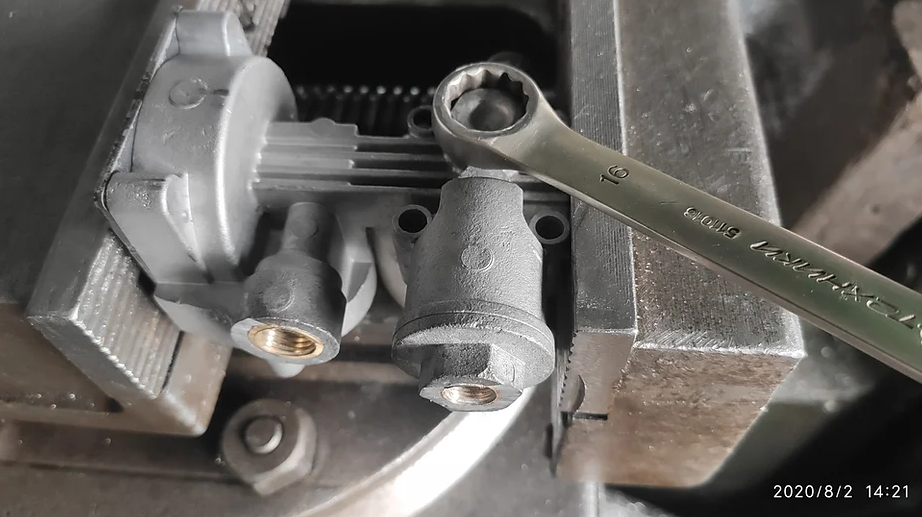

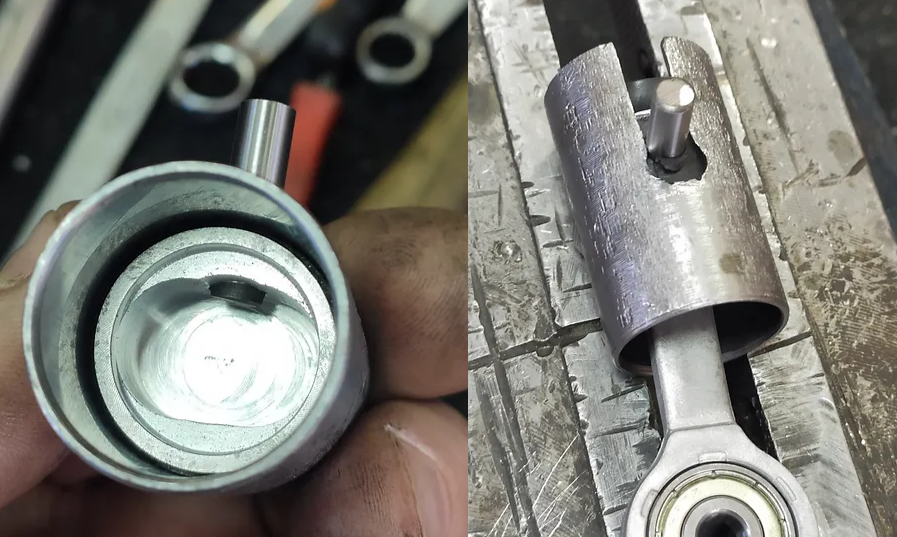

Снимаем шатун. С помощью подобного клина фиксируется шатун при откручивании и закручивании винта крепления. Для работы лучше использовать ключ Т27. Его придется загонять с помощью молотка. Если резьба прикипевшая, Т25 может сорвать грани, тк встает в винт с зазором.

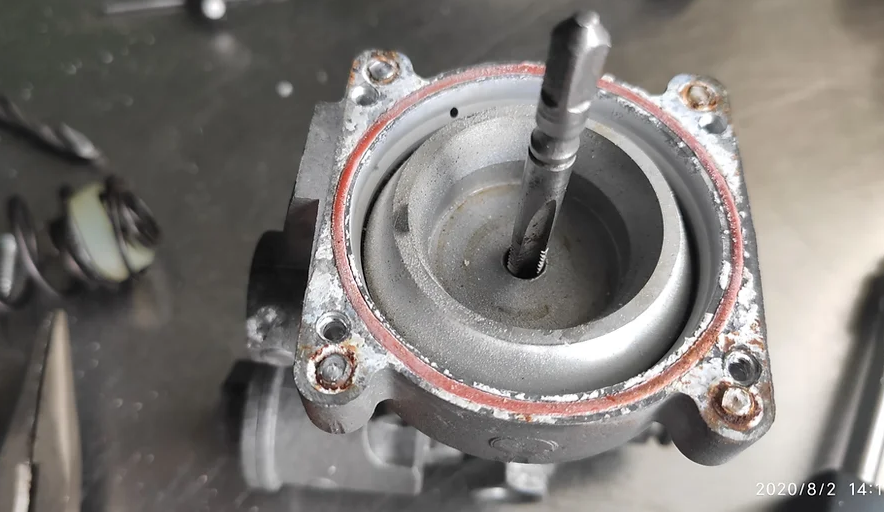

Достаем якорь. Зажимаем корпус в тиски, но не сильно, чтобы не его не раздавить. Противовес (колено крепления шатуна) сидит на обычной правой резьбе. Фиксируем противовес какой-нибудь железякой и руками против часовой стрелки поворачиваем якорь, ослабляя затяжку. Откручиваем противовес. ПРЕДВАРИТЕЛЬНО ОБЯЗАТЕЛЬНО ЗАПОМНИТЕ НА КАКОМ РАССТОЯНИИ ПРОТИВОВЕС НАХОДИТСЯ ОТ ЗАДНЕЙ СТЕНКИ. Это нужно, чтобы при сборке якорь поставить с правильным вылетом.

Открутив противовес переверните его обратной стороной, оденьте его обратно и выдавите или аккуратно выстучите молотком якорь из корпуса. Смотрите за щетками, они зацепляются за подшипник. Ни в коем случае не стучите по резьбе молотком, сталь у якоря очень мягкая.

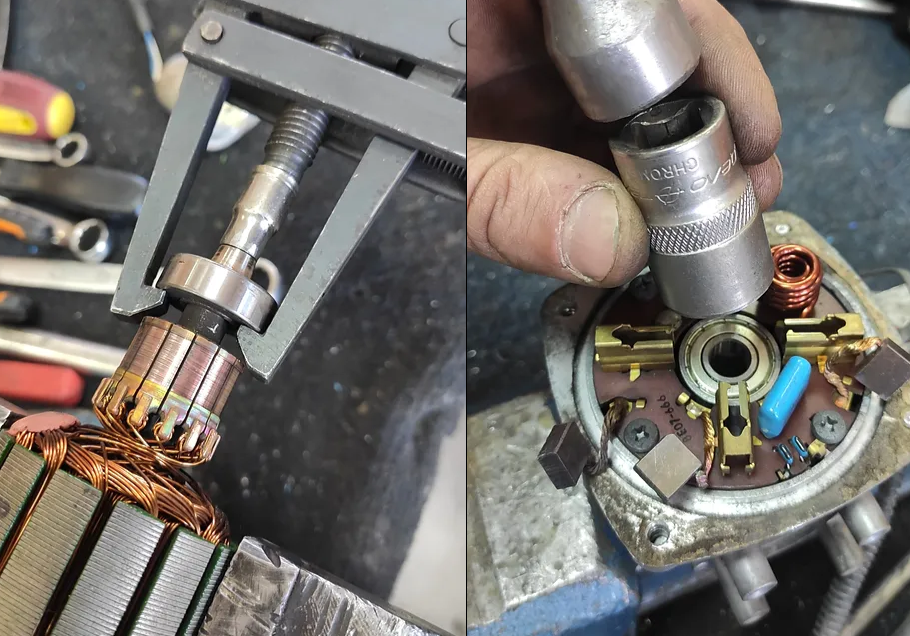

Съемником снимите передний подшипник. Можно его распилить болгаркой, если нет съемника. Проверьте задний подшипник якоря. В 95% случаях на оригинальных компрессорах он остаётся в рабочем состоянии. Поставьте новый подшипник в корпус до упора.

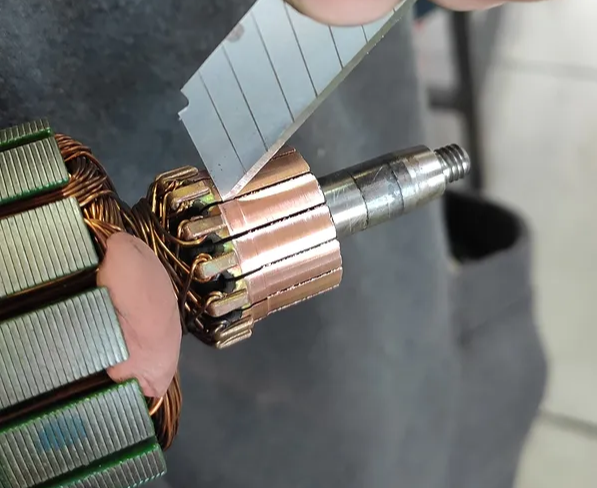

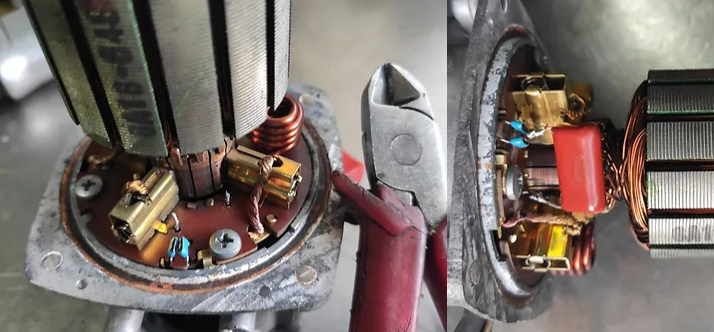

Визуально осматриваем якорь на целостность обмотки. Она может быть потемневшая, но это не значит, что якорь поврежден. Далее нужно обслужить коллектор якоря. Делаем следующим образом. Зажимаем якорь в патроне токарного станка. Можно дрель закрепить в тиски, а якорь за вал зажать в дрель. И мелким напильником выравниваем плоскость коллектора, потом зашлифовываем наждачкой с зерном 400 и 600.

Канцелярским резаком очень хорошо прочищаем пазы убирая стружку и зауску. Еще раз проходим мелкой наждачкой и тщательно продуваем сжатым воздухом.

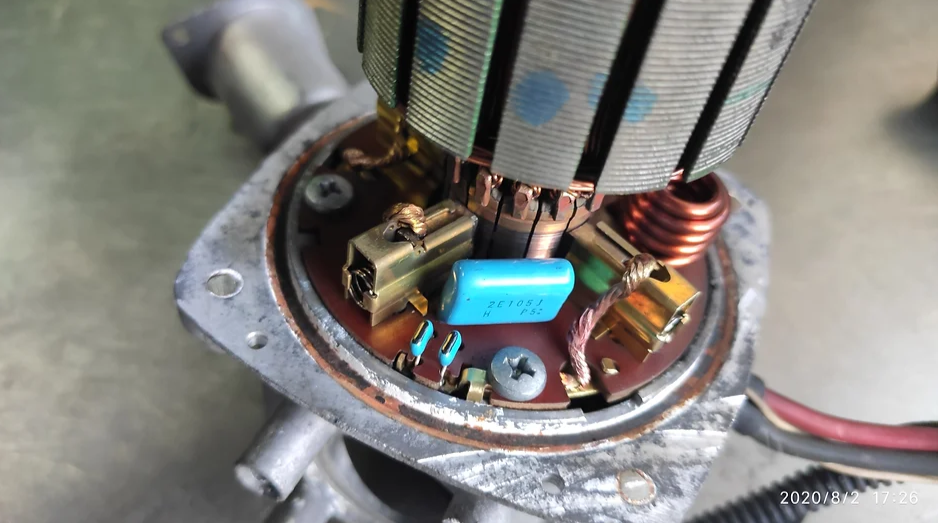

Ставим якорь на место. В идеале это делать на прессе контролируя прямолинейность запрессовки. Если пресса нет, то можно на жестком основании молотком. Глубину посадки можно контролировать по следу от старого подшипника. И накрутив на якорь противовес по расстоянию его от задней стенки. Предварительно не забудьте перепаять конденсатор.

Поверхность корпуса зачищаем, возможно с помощью болгарки и отрезного тонкого диска. Внутренности проходим все той же маленькой щеточкой. Продуваем все сжатым воздухом. Обращаем внимание на якорь. Он может быть потемненвшим и даже сильно, но не выгоревшим. Плата тоже должна иметь здоровый цвет.

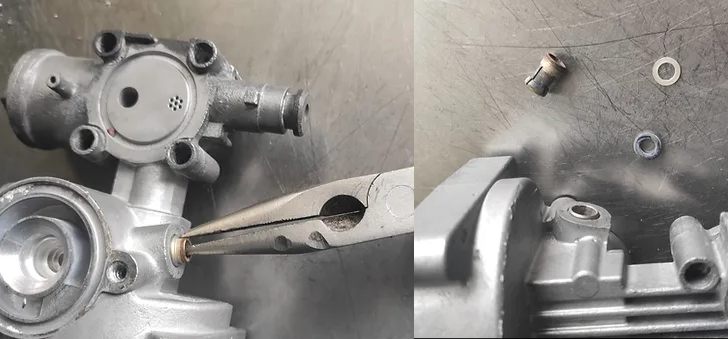

Предохранительный клапан выдергиваем за ввернутый на пару ниток метчик М6.

Внутренности цилиндра предохранительного клапана вычищаем такой щеточкой. Ее размер в пределах 15мм.

В отверстиях цанг нарезаем резьбу G1/8 и G1/4. Дополнительно сверлить ничего не нужно.

Берем накидной ключ на 16. С помощь молотка садим на пробку. Пытаемся отвернуть.

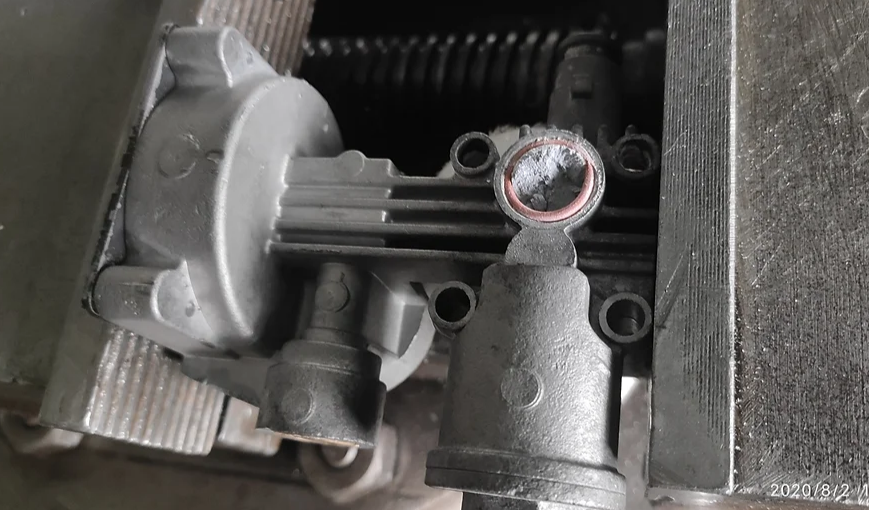

Первоначально в центре нужно засверлиться тонким сверлом, далее сверлом на 8мм досверлиться до отверстия. И достать пружинку и клапан. Далее сверлом большего диаметра или борфрезой убрать остатки пробки, не нарушая резьбы на корпусе. После высверливания прокалибровать резьбу метчиком М16х1.5.

Внутри зачистить поверхность прилегания клапана той же щеткой.

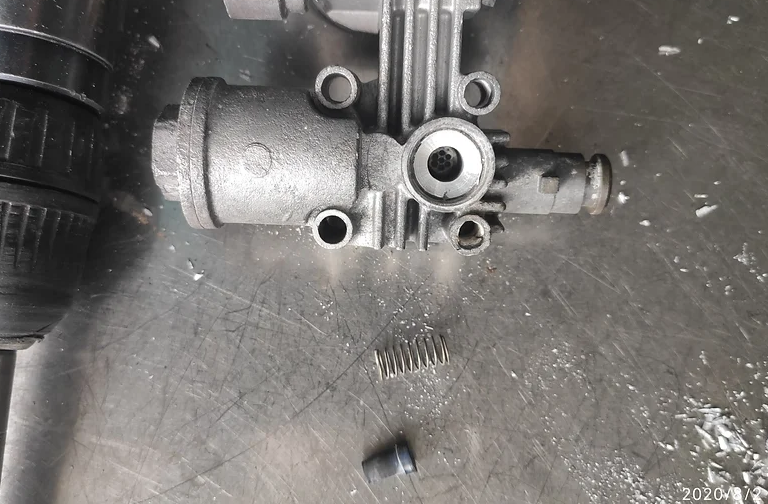

Тонкогубцами выдернуть цангу 5мм. И достать пластиковое и резиновое колечко.

Все почистить продуть сжатым воздухом и собрать в обратной последовательности. Если резинка целая, менять не нужно. Если повреждена, то в крышке осушителя есть такая же.

Разбираем электромагнитный клапан. Для этого зажимеаеимв тиски. С одной стороны нам нужно утопить фиксирующую пластину, чтобы приподнялся второй край. Далее плоской отверткой поддеваем и достаем ее.

Вытягиваем пластиковую часть наружу. С задней стороны достаем все внутренности.

Берем проволочку толщиной 0.5мм и аккуратно покачивая в стороны прочищаем торцевое отверстие. Расширять отверстие нельзя категорически, иначе клапан не будет удерживать давление и спускать воздух до набора нужного давления. Собираем в обратной последовательности, предварительно все продув и почистив. Резинки можно оставить старые, можно поставить из комплекта.

ПРИ УСТАНОВКЕ ФИКСИРУЮЩЕЙ ПЛАСТИНЫ НА МЕСТО, НЕ УТАПЛИВАЙТЕ ЕЕ ГЛУБЖЕ ПЕРВОНАЧАЛЬНОЙ ГЛУБИНЫ. ЛУЧШЕ ОСТАВИТЬ ЕЕ В ОДНОЙ ПЛОСКОСТИ С КОРПУСОМ. ИНАЧЕ ВОЗМОЖНА ОШИБКА ПО ВЕНТИЛЯЦИИ МАГИСТРАЛИ.

Далее всю головку продуть сжатым воздухом и начинать сборку. Нагнетательный клапан устанавливается посередине и аккуратно вворачивается пробка. Не забудьте, на ней должно быть резиновое кольцо.

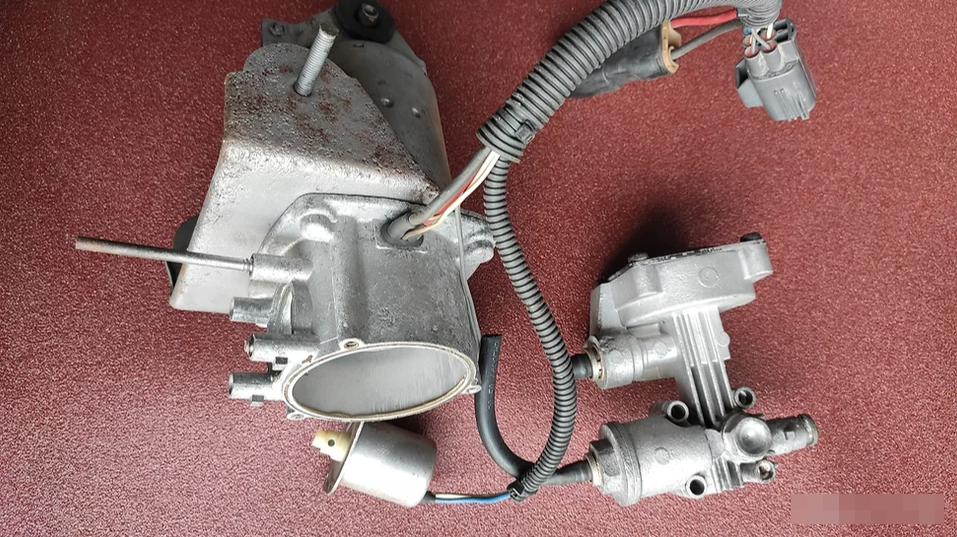

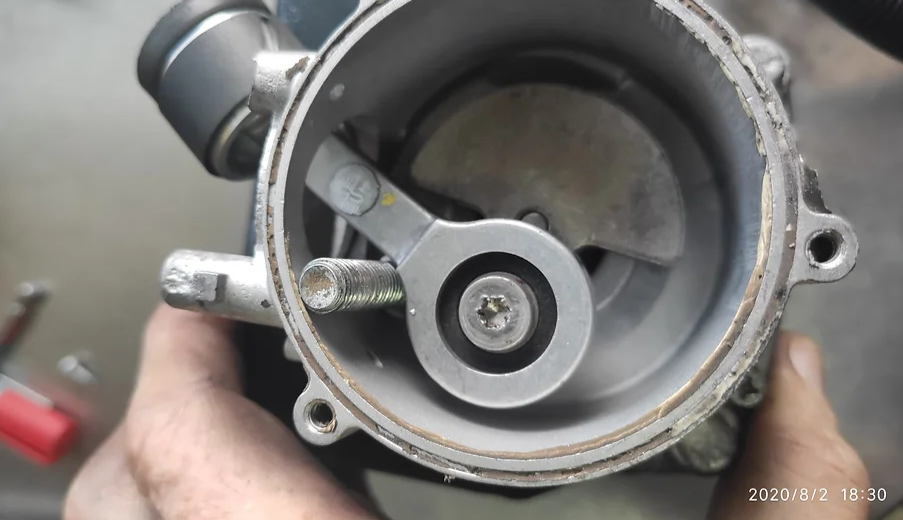

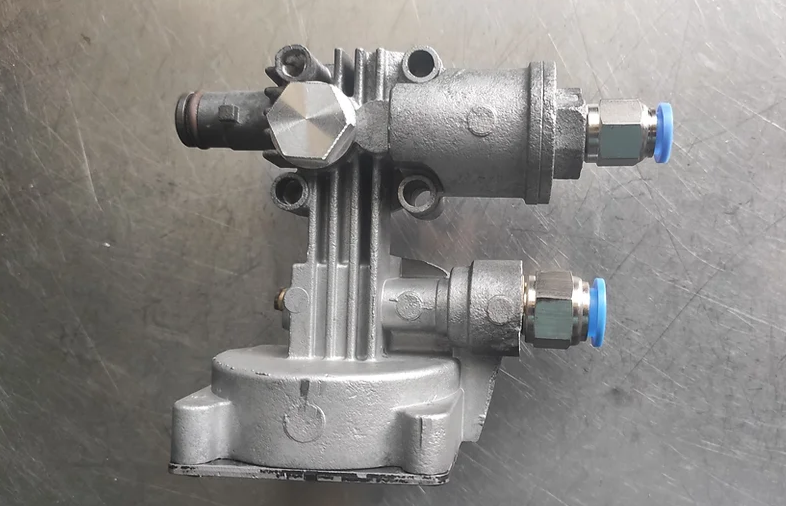

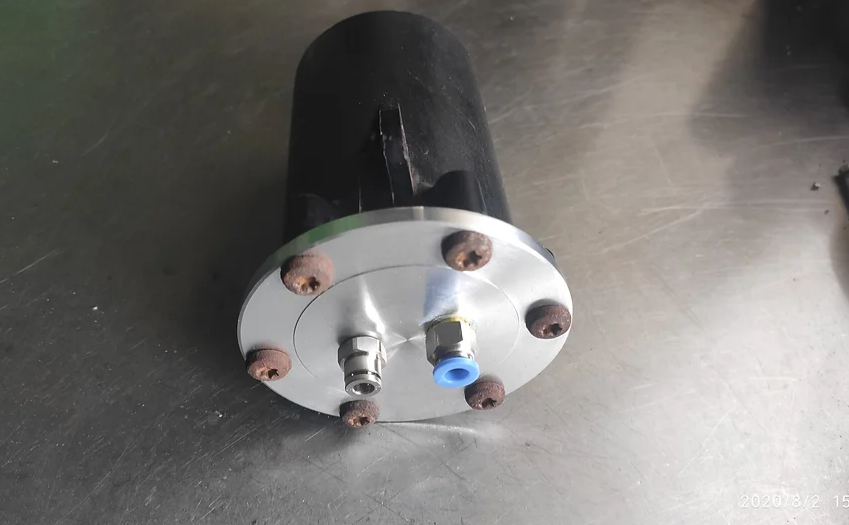

Так выглядит собранная головка.

Также можете сразу вставить трубку, тк на компрессоре ее не совсем удобно будет ставить. Она должна "провалиться" почти до конца проточки.

Для проверки герметичности нагнетательного клапана (грибка), подайте сжатый воздух в отверстие выхода на осушитель. Продуваться насквозь не должно.

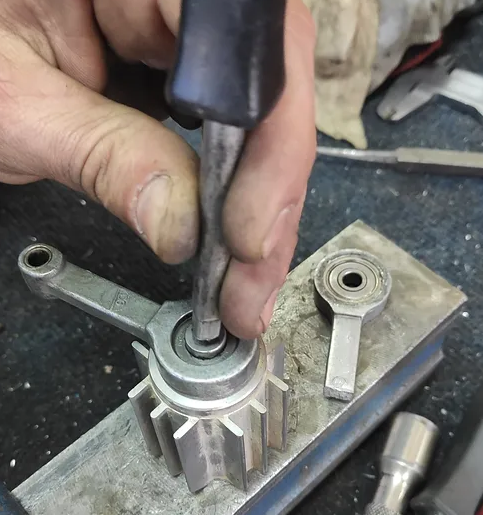

Выбиваем палец поршня. (на фото отсутствует). Что бы поршень не повредить, делать это лучше на какой нибудь дощечке, с просверленным отверстием под выходящий палец. На фото показана как меняется втулка шатуна. Выбивается при помощи обычного винта М8. Втулка ставится в таком положении. Обратите внимание где должен стоять шов втулки.

Выбиваем и ставим новый подшипник. Обязательно завальцовываем керном.

Устанавливаем новый поршень. Во избежание деформации поршня лучше сделать приспособление (можно из старого цилиндра). Края должны быть притуплены, чтобы не повредить кольцо. Также используем старое направляющее кольцо.

Но можно обойтись без него используя подручные средства. Палец вставляется достаточно легко.

Палец со старого поршня можно выбить обычным винтом М6.

В новый поршень палец проталкиваем, чтоб он вылез из первого отверстия на 1-1.5мм. Далее по нему центрируем шатун и проталкиваем палец дальше, контролируя, чтобы его не закусило во втулке.

Проверяем, чтобы палец не торчал ни с одной стороны.

С помощью плоской отвертки заправляем поршневое кольцо в цилиндр. Одеваем направляющее кольцо и проверяем на усилие при движении вверх-вниз. Оно должно быть немного туговатым. Если очень туго или совсем не лезет, то Вы скорей всего при запрессовке пальца сделали поршень овалом. Также может торчать палец из поршня.

Цилиндр ставим в таком положении.

Лепестковый клапан очищаем мелкой наждачкой. Язычок чуть подгибаем как на фото вверх. Убеждаемся, что не мятый.

На фото наждачка достаточно крупная, нужно использовать зерно 400 и 600

Вычищаем, продуваем, внутренности корпуса электромотора.

Разбираем осушитель и все из него вытряхиваем. Вход вычищаем все той же щеточкой.

Фильтры все продуваем сжатым воздухом. Нижний предварительно отделяем от металлической пластины. При установке ставим его обратной стороной. Или вырезаем из войлока.

Фитинги вкручиваем с использование фум-ленты. Слева на 5мм, справа на 6мм. Фото старое, в комплекте фитинги другого типа.

При сборке компрессора в зоне поршневой не использовать никакие смазки и герметики. Высокотемпературный герметик (300 гр) нужно использовать только на крышке мотора и картера уже когда компрессор будет проверен.

Компрессор нужно проверять на столе с подключением от блока питания или пускового устройства мощностью не менее 40-50А Напряжением 14-14.5В. С контролем силы тока.

Перед проверкой на давление погонять вхолостую минут 5 для притирки направляющего кольца. Потом дать остыть до теплого состояния. ПОТОМ ОБЯЗАТЕЛЬНО СНЯТЬ КРЫШКУ МОТОРА И ВЫДУТЬ СО ЩЕТОЧНОГО УЗЛА ВСЮ ПЫЛЬ, ОБРАЗОВАВШУЮСЯ ОТ ПРИТИРКИ ЩЕТОК.

При проверке к осушителю напрямую подключить манометр на 25-40 атм (2,5-4 МПа). Давление в осушителе должно набираться до 22-24 атмосфер в среднем 10сек. Далее должен открыться предохранительный клапан. На максимальном давлении потребление тока должно быть в диапазоне 28-32А. Клапан сброса проверять на правильность работы следующим образом. Включить компрессор и при достижении 10 атм подать 12В на белый и синий провод клапана сброса. Давление должно сброситься почти до нуля за полсекунды, т.е. резко. Повторить раз 10.

При проверке на утечки. Набрать давление 15-18 бар, остановить компрессор. Стрелка манометра в идеале не должна падать. Но если она падает еле заметно, то это нормально, на работу никак не влияет. В случае достаточно заметного падения давления обмыливать и искать утечку.

Обязательно на подачу воздуха в компрессор (трубка 8мм) поставьте фильтр из комплекта. Чем ближе к компрессору, тем лучше. Можно спрятать за раму.

По статистике основная причина выхода из строя компрессора это подсос пыли с дороги. Обычно уже через 1-3 месяца после ремонта. Причиной подсоса является негерметичность впускной магистрали. С помощью такого фильтра при ТО можно проверять ее целостность не рискуя компрессором и вовремя устранять неисправность.